脱硫原理:

1、常用脱硫工艺简介

煤气脱硫大体上可分为干法脱硫和湿法脱硫两种方法,干法脱硫以氧化铁法和活性炭法应用较广,而湿法脱硫以砷碱法、ADA、改良ADA和栲胶法颇具代表性。

煤气干法脱硫技术应用较早,最早应用于煤气的干法脱硫技术是以沼铁矿为脱硫剂的氧化铁脱硫技术,之后,随着煤气脱硫活性炭的研究成功及其生产成本的相对降低,活性炭脱硫技术也开始被应用。干法脱硫最大问题是脱硫剂(或吸附剂)再生困难,再生成本高。

与干法脱硫相比,湿法脱硫技术的应用相对要稍晚一些,最早湿法脱硫技术是在焦炉煤气和水煤气的净化方面首先应用,随着人们对发生炉煤气高净化度的要求,湿法脱硫技术才开始应用于发生炉煤气行业。

湿法脱硫可以归纳分为物理吸收法、化学吸收法和氧化法三种。物理吸收法是采用有机溶剂作为吸收剂,加压吸收H2S,再经减压将吸收的H2S释放出来,吸收剂循环使用,该法以环丁矾法为代表;化学吸收法是以弱碱性溶剂为吸收剂,吸收过程伴随化学反应过程,吸收H2S后的吸收剂经增温、减压后得以再生,热砷碱法即属化学吸附法;氧化法是以碱性溶液为吸收剂,并加入载氧体为催化剂,吸收H2S,并将其氧化成单质硫,氧化法以改良ADA法、栲胶法、888法为代表。

20世纪60年代以来,随着对气体净化技术的不断研究,开发出湿式氧化法有改良ADA法、MSQ法、栲胶法、FD法、EDTA络合铁法、茶酚法、PDS法、888法、DDS法、ISS法等30多种。目前大规模的煤化工企业已经大部分采用低温甲醇洗脱硫脱碳工艺。主要以鲁奇炉和恩德炉为主。德士古水煤浆气化工艺基本采用NHD脱硫和脱碳工艺。

湿式栲胶法工艺设备投资较大,操作也较复杂,容易堵塔。

本项目采用以纯碱为脱硫剂,888为催化剂的湿式氧化法脱硫。

888法为酞菁钴脱硫催化剂系列,具有工作硫容高、脱硫效率高、运行成本低、脱无机硫同时脱有机硫、无硫堵等许多显著特点,目前在全国化肥、焦化、城市煤气行业等已广泛应用

2、脱硫工艺选择及工艺特点

本项目采用纯碱为脱硫剂、888为催化剂的湿式氧化法脱硫工艺,再生采用再生塔氧化再生工艺。本项目按单管双塔方式配置。

本项目888法脱硫的特点:

⑴ 工作硫容高,脱硫效率高,对处理气体的硫化氢含量适应性好,实践证明被处理气体的硫化氢含量从1g/Nm3直到47g/Nm3都能脱至理想的结果;

⑵ 具有抑制和消除硫泡沫堵塔的功能,再生效率高,贫液中悬浮硫含量在0.5g/l以下,溶液清亮,不积硫堵塔,自清洗能力强,有洗塔作用,能降低脱硫塔的能力;

⑶ 具有脱有机硫的功能,脱硫率一般为50—80%,实际应用中最高有机硫脱除率为83.9%;

⑷ 溶液组份简单,生产管理与操作方便,脱硫液除吸收剂(碱性溶液)外,其催化剂只加一种888,不加助催化剂,溶液组份对脱硫过程的影响因素单纯,容易调节;

⑸ 催化剂888活性好,用量少,消耗低,运行经济,通常情况下每脱除1kg硫化氢只需耗888催化剂0.5—0.9g;

⑹ 副反应生成率低,纯碱(或氨水)消耗低,脱硫费用低;

⑺ 888活性好,再生时浮选硫磺颗粒大,便于分离回收,硫回收率高,副产硫磺产量和质量高;

⑻ 888预活化简单,时间短,使用方便;

⑼ 888兼容性好,既可单独使用,又可与其它催化剂配合使用,在旧装置改造中替代其它催化剂期间,与其它催化剂和平相处,不需排放旧溶液,过渡期间脱硫系统能保持稳定运行,不影响正常生产;

⑽ 888脱硫法应用范围广,可应用于半水煤气、水煤气、甲醇原料气、变换气、焦炉气、天燃气、城市煤气等含硫气体的脱硫,可用于常压和加压系统,可用在以纯碱或氨水或两者混合为碱源的脱硫系统。

3、硫化氢脱除原理

利用纯碱易与硫化氢、氧硫化碳、硫醇等发生化学反应生成硫氢化钠、硫代碳酸钠、硫醚等的特性,在888催化剂的作用下,其生成物与氧气进一步发生氧化反应,得到单质硫。从而达到脱除硫化氢和有机硫的目的,实现气体的净化。

888脱硫催化剂是以三核酞菁钴磺酸盐金属有机化合物为主体的脱硫剂。它是高分子络合物,其分子结构的特殊具有很强的吸氧能力,且能将吸附的氧进行活化,888也能吸附H2S、HS-、Sx2-,并与被吸附活化了的氧进行氧化反应析出硫,生成的单质硫脱离888后,在溶液中微小的硫颗粒互相靠近结合,颗粒增大,变成悬浮硫。

湿式氧化法脱硫催化剂的氧化还原电位的范围为0.2V至0.75V,因为硫氢根被氧化成硫的氧化还原电位为0.141V,低于此值的氧化剂不能氧化硫氢根,而太高了生成付产物S2O32-、SO42-盐的量多,不利于再生,对系统产生腐蚀且消耗高,而888能成为良好脱硫催化剂的根本原因是其吸氧后成为氧化态载氧体,而氧化HS-后又变成还原态的载氧体,其氧化还原电极电位为0.41V,完全符合脱硫要求,而且888易溶于水和碱液,是理想的脱硫催化剂。888吸氧、活化、输出、氧化硫化氢后,还能继续吸氧活化,在脱硫液吸收脱硫、再生过程中,888自身结构保持稳定,在系统浓度较低的情况下,仍具有很强的催化能力。

888脱硫催化剂主要成分是酞菁钴金属有机化合物,其游离基具有较强的吸氧能力,从而降低了化学反应的活化能,加快了化学反应速度。在脱硫过程中,888脱硫催化剂的作用机理大致可分为以下4步:①在碱性溶液中,将溶解的O2吸附而活化;②在脱硫塔中,液体吸收气体中的硫化氢而电离的HS-和S2-吸附到催化剂的微孔表面,随即进行氧化还原反应。生成单质硫和多硫化物等;③反应生成物解析离开催化剂;④催化剂在再生过程中重新吸O2并活化。

主要化学反应如下:

吸收反应:

Na2CO3+H2S → NaHS+NaHCO3 (1)

COS+2Na2CO3+H2O → Na2CO2S+2NaHCO3 (2)

RSH+Na2CO3 → RSNa+NaHCO3 (3)

氧化反应:

NaHS+1/2O2 → S+NaOH (4)

2Na2CO2S +O2 → S+2Na2CO3 (5)

2 RSNa +H2O+1/2O2 →(RS)2+2NaOH (6)

再生反应:

[cat.]R+O2 → [cat.]OX (7)

2.工艺叙述:

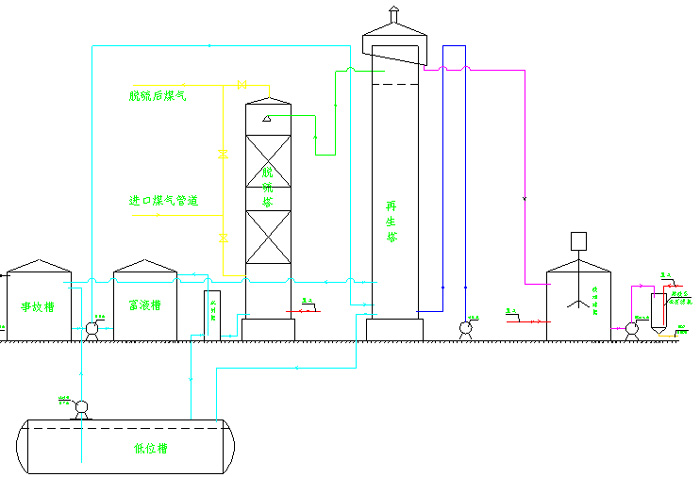

2.1 H2S吸收流程

工艺流程图中,含有H2S的焦炉煤气由脱硫塔的底部进入一号脱硫塔内,自下而上地与吸收液在塔内逆流接触,塔内的填料及气体分布板使吸收液与含有H2S的气体充分接触;吸收了H2S的液体称为富液由塔底排出,进入富液池,脱硫塔液体分布器上方增加一层填料作为捕雾器,净化后的煤气经过脱硫塔顶部的填料捕雾器脱除凝结水分,进入二号脱硫塔进行脱硫,脱硫后的煤气通过管道送入用气点。

脱硫塔填料选选用取得国家优秀专利发明奖的多孔轻质瓷填料,选用这种填料的好处是:

(1)脱硫效率高:多孔轻质瓷填料增加了传质面积,气、液、固三相达到较好的混合。气液两相的接触比常规填料塔或喷淋塔等更好,三相传质效果好,加快了反应速率,从而达到较高的脱硫效率。

(2)经济性好:液气比小,处理量大;装置结构紧凑,占地面积小;装置结构简洁,容易维护且费用节省。多孔轻质瓷填料耐腐蚀,使用寿命长,节约更换费用。

(3)适应性强:脱硫塔对煤气变化的适应性强,当煤气变化范围为20%~110%时,燃煤硫含量为0.2%~5%变化时,其脱硫系统的运行可随负荷的变化调整。脱硫塔可完全按用户要求,以度身定制、量体裁衣的方式,提供最适合其需求的煤气脱硫工艺,特别适合改造项目场地狭小等条件多变的情况。

(4)系统操作稳定:技术成熟,核心设备结构简单,运行部件使用寿命长,从而确保了吸收塔的稳定运行。

(5)压降小:压降比一般填料塔少,能耗低。整个脱硫塔的压降<1200Pa;

(6)无结垢堵塞:采用多孔轻质瓷填料,孔隙率大,无结垢,不堵塞。

由于市场上销售的喷头容易堵塞,且容易喷淋不均,偏流现象;为避免这种现象出现,我们自行设计选用液体分布器,脱硫液布满液体分布器后,通过溢流的方式使脱硫液均匀喷淋整个塔体空间;在每一层填料上面都设有中间分布器,其作用是均匀分布气体和液体,中间分布器液体分布方式和液体分布器一样采用溢流方式,是液体和煤气进行再分配。选用这种液体分布方式的好处是:

(1)不易堵塞,液体分布均匀,无偏流现象。

(2)进液管不需要很高的压头,选用贫液泵是不需要扬程很高,从而降低水泵的使用功率,降低能耗。

液体分布器

中间分布器

2.2 脱硫液的再生流程

将富液用富液泵(防腐化工泵)由再生塔底部打入,同时向再生塔底部鼓入空气,与富硫溶液并流而上,在再生塔内溶液与空气并流并充分接触得以氧化再生。再生后的溶液称为贫液,经液位调节器直流返回脱硫塔进行循环使用。析出的硫磺附着在空气泡上,借空气浮力升至再生槽顶部的扩大部分,利用位差自流入硫泡沫槽。

2.3 硫回收流程

硫泡沫槽内的温度65~80℃,在机械搅拌下逐渐澄清分层,清夜经放液器返回富液槽,硫泡沫放至压滤机进行脱水,成为硫膏,滤液返回富液槽,体经过搅拌将夹带气体和脱硫液体的硫泡沫击破,部分脱硫清液上浮于上部,由于硫颗粒重力作用下沉到泡沫槽下部。用硫泡沫泵(防腐化工泵)打入压滤机脱水得到硫磺饼出售。有压滤机脱出的清夜流入富液池。 脱水后的硫膏放入熔硫釜,由夹套内蒸汽间接加热至130℃以上,使硫熔融并与硫渣分离,得成品硫磺。

3.防腐措施

设备采用碳钢制备,内部喷砂除锈后,喷涂环氧呋喃树脂,煤气中的H2S溶于水后形成的氢硫酸显弱酸性,其性质与碳酸相仿,环氧树脂防腐完全能达到要求,外壳采用三遍防锈漆。